一胜百压铸

对于大规模生产高耐受、较复杂的铝、镁、锌和铜合金部件,压铸是一种较经济的方法。压铸工艺在越来越多的行业被广泛采用,从而对长期使用的模具及生产寿命提出了更高的要求。

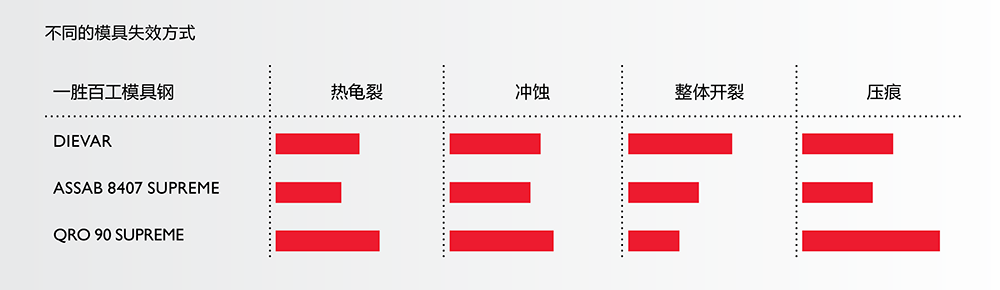

压铸模具往往承受高温和机械交变负载,这些对模具材料耐热龟裂、抗侵蚀/腐蚀、抗开裂和红硬性的要求很高。

在提供符合行业标准(如NADCA)的系列模具材料方面,一胜百是业界领导者。产品包括Dievar系列、一胜百8407 Supreme和QRO 90 Supreme。

特别值得一提的是Dievar以其优异的性能,远远超越了许多竞争对手。凭借独特的化学成分和最新的生产工艺,使其具有无以伦比的塑性、韧性和耐热龟裂性。其高温强度和抗回火性也使其广泛成为热作模具(尤其是高压压铸)最明智的选择。

高压压铸工艺的优缺点

高压压铸的优点包括,铸件拥有优秀的尺寸精度。通常这取决于铸造材料,典型的数值为最初2.5厘米尺寸时误差0.1毫米,每增加1厘米误差增加0.002毫米。相比其它铸造工艺,它的铸件表面光滑,圆角半径大约为1-2.5微米。相对于沙箱或者永久模铸造法来说可以制造壁厚大约0.75毫米的铸件。它可以直接铸造内部结构,比如丝套、加热元件、高强度承载面。其它一些优点包括它能够减少或避免二次机械加工,生产速度快、铸件抗拉强度可达415兆帕、可以铸造高流动性的金属。

高压压铸最大的缺点为成本很高。铸造设备以及模具、模具相关组件相对其它铸造方法来说都很贵。因此制造压铸件时生产大量产品才比较经济。其它缺点包括:这个工艺只适用于流动性较高的金属,而且铸造质量必须介于30克与10千克之间。在通常的压铸中,最后铸造的一批铸件总会有孔隙。因而不能进行任何热处理或者焊接,因为缝隙内的气体会在热量作用下膨胀,从而导致内部的微型缺陷和表面的剥离。